VOCs催化燃烧设备催化剂的维护保养方法

来源:https://www.sdcjtz.com/ 发布时间:2020-12-07

催化剂块使用及维护要求

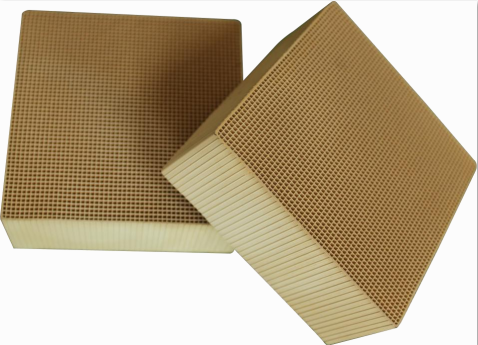

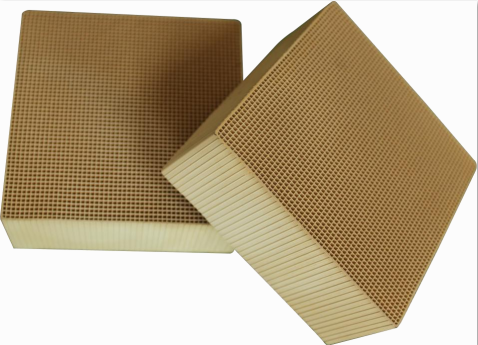

VOCs催化燃烧设备催化剂以堇青石蜂窝为载体,以贵金属(铂、铑、钯)和稀土材料为活性组分,采用分散率均匀分布的方法制备而成,是一种有机废气净化催化剂,特别适用于化工、食品、机械、仪器仪表、家用电器、烘漆喷漆、印刷、彩钢制造等行业排放的含有芳烃、烷烃等有机物以及一氧化碳等有毒有害废气的净化,净化废气的基本原理是蓄热催化燃烧,在蓄热催化燃烧过程中产生的热量可以被综合利用。我公司的VOCs 金属催化剂具有起燃温度低、净化效率高、使用寿命长的特点。

为了有效的发挥和利用催化剂的高活性、高净化率、耐高温及使用寿命的特点,在具体使用过程中敬请按下列方法正确使用催化剂块。

1、安装时,蜂窝催化剂不能受潮。保证每台机器正常催化块数量,催化剂需单层使用,切勿叠置。催化剂需分四层以上摆放,催化剂层间距需在 50-100mm 之间。

2、催化剂进口废气温度在 280℃以上。为有效保障废气充分燃烧,需根据有机废气种类在 280℃~400℃范围内调整合适的起燃温度,严禁在催化剂温度低于 250℃时引入有机废气,否则容易出现“闷堵”现象。在每次使用前先通 300℃~400℃的新鲜空气,达到半小时以上。

3、催化剂使用温度范围为 280℃~750℃,低于 280℃贵金属催化剂活性不能被有效的激发,高于 800 度催化活性可能会降低,避免催化剂长时间处于 800℃以上燃烧。

4、停机前先切断废气气源,继续加热催化剂室并引入新鲜空气半小时以上方可停机,否则会损伤催化剂。

5、废气中铅、锡、磷、砷、硫、氟、卤素及重金属等有害物质含量需低于 4 毫克/米 3,这些物质过量时会在低温时与贵金属合成低熔点的合金或化合物并挥发,而使催化剂中毒而失去活性。

6、当催化剂使用较长时间(一般 1 年以上)后活性会降低,此时可将上下层催化剂对换并适当提高催化室起燃温度。

7、停机检修或者长假后重新开机前应该将催化剂取出放在工业酒精中浸泡 3 小时以上取出凉干(有条件时可用压缩空气吹净),再放置 200℃~300℃烘箱中烘干 2 小时,并将催化室清理干净,然后重新包装使用。

8、催化剂在使用过程中在后期活性会缓慢下降,到一定程度时请与本公司联系更换新的催化剂。

VOCs催化燃烧设备催化剂以堇青石蜂窝为载体,以贵金属(铂、铑、钯)和稀土材料为活性组分,采用分散率均匀分布的方法制备而成,是一种有机废气净化催化剂,特别适用于化工、食品、机械、仪器仪表、家用电器、烘漆喷漆、印刷、彩钢制造等行业排放的含有芳烃、烷烃等有机物以及一氧化碳等有毒有害废气的净化,净化废气的基本原理是蓄热催化燃烧,在蓄热催化燃烧过程中产生的热量可以被综合利用。我公司的VOCs 金属催化剂具有起燃温度低、净化效率高、使用寿命长的特点。

为了有效的发挥和利用催化剂的高活性、高净化率、耐高温及使用寿命的特点,在具体使用过程中敬请按下列方法正确使用催化剂块。

1、安装时,蜂窝催化剂不能受潮。保证每台机器正常催化块数量,催化剂需单层使用,切勿叠置。催化剂需分四层以上摆放,催化剂层间距需在 50-100mm 之间。

2、催化剂进口废气温度在 280℃以上。为有效保障废气充分燃烧,需根据有机废气种类在 280℃~400℃范围内调整合适的起燃温度,严禁在催化剂温度低于 250℃时引入有机废气,否则容易出现“闷堵”现象。在每次使用前先通 300℃~400℃的新鲜空气,达到半小时以上。

3、催化剂使用温度范围为 280℃~750℃,低于 280℃贵金属催化剂活性不能被有效的激发,高于 800 度催化活性可能会降低,避免催化剂长时间处于 800℃以上燃烧。

4、停机前先切断废气气源,继续加热催化剂室并引入新鲜空气半小时以上方可停机,否则会损伤催化剂。

5、废气中铅、锡、磷、砷、硫、氟、卤素及重金属等有害物质含量需低于 4 毫克/米 3,这些物质过量时会在低温时与贵金属合成低熔点的合金或化合物并挥发,而使催化剂中毒而失去活性。

6、当催化剂使用较长时间(一般 1 年以上)后活性会降低,此时可将上下层催化剂对换并适当提高催化室起燃温度。

7、停机检修或者长假后重新开机前应该将催化剂取出放在工业酒精中浸泡 3 小时以上取出凉干(有条件时可用压缩空气吹净),再放置 200℃~300℃烘箱中烘干 2 小时,并将催化室清理干净,然后重新包装使用。

8、催化剂在使用过程中在后期活性会缓慢下降,到一定程度时请与本公司联系更换新的催化剂。

上一篇:喷砂房日常维护和保养方法

下一篇:烘干房的使用与维护保养

鲁公网安备 37142502000144号

鲁公网安备 37142502000144号